受注開始となったFD3S RX-7用のカーボンボンネット。

今回はその製作方法について触れたいと思います。

「以前に製作したアンダーパネルみたいにデジタル造形なんでしょ?」って思われているかもしれませんが、それはハズレですw

作ったカーボンアイテムについて

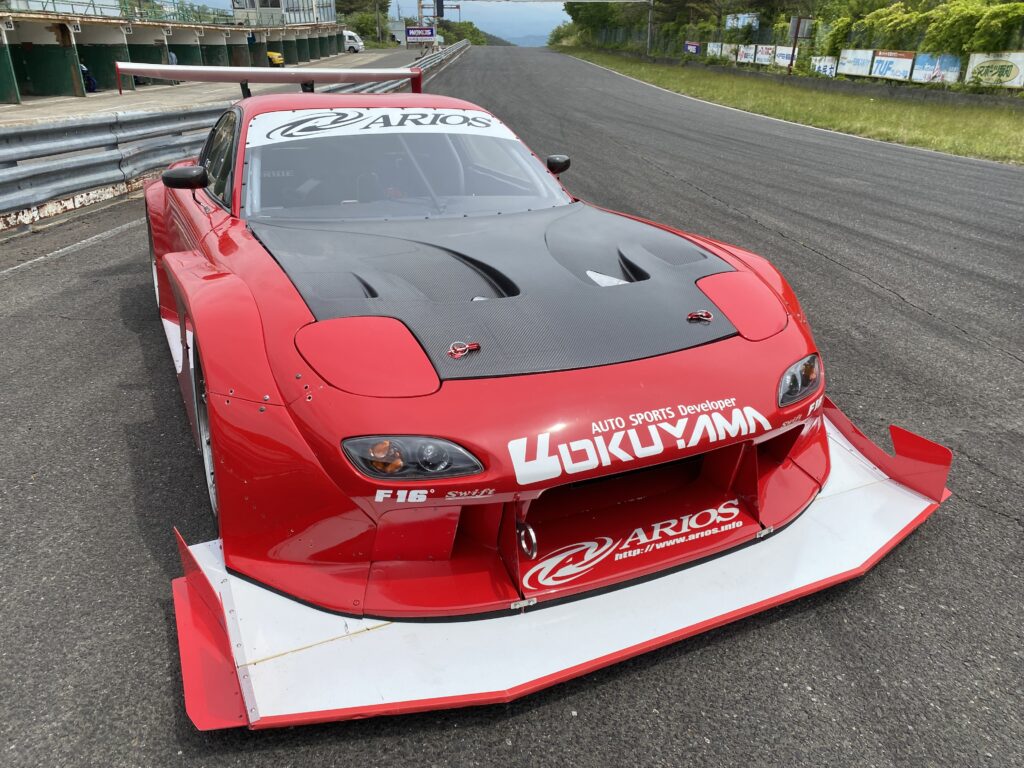

まず今回作ったアイテム。それがこちらのインフュージョン工法にて製作されたカーボンボンネットです。

筑波のタイムアタックイベントなどに参戦されているイタキチパイセン(筑波54秒台で走ります)のご協力とご依頼により、製作を開始したアイテムです。適合車種はマツダRX-7 FD3S型。

以前は某メーカーFRPボンネットに社外ダクトを追加した形でした。

このボンネットも決して物凄く重い訳ではありませんが、更なるタイムアップに繋げるべく軽量化と空力を手に入れる為に製作を依頼?強制?されましたw

筑波53秒を手中に収めるために捧ぐw カーボンボンネットの製作工程

実はこの件のカーボンボンネット。CF Labの開業当初にお話をいただきましたが、すぐに製作できる物ではない&ノウハウ蓄積やたくさんの実車テストが必要となる事などをお互いに把握していたため、先延ばしとなっておりました。

が…レディーゴーネクストのA〇木様に先に筑波53秒台へ行かれてるのが相当悔しい?楽しい?のか、パイセンより圧力を掛けられ、ようやく本腰を入れて動き始めました。

これに関しては開業当初とは比べ物にならないくらい、インフュージョンのノウハウや製作に関する手法確立が出来たというのもありますがw

1.現車確認・打合せ

で、とにかく最初に言われたのは、

イタキチパイセン

イタキチパイセンスーパーGTみたいでダクトがグッと深いのが欲しいのだ!

カッコいいけど加工前提になるから売れないじゃんw

そんなん分かり切ってるわw

ですよねw

けど、そんな世の誰もつくらないとんがったのも作れるでしょ?

A〇木D輔を抜き返すにはそれくらいのことやらないとダメなんだ。そういうのに共感してくれる変〇はきっと数人はいるはずだから頼む!!

という分けで?恐れ多くもFD3S RX-7用のカーボンボンネットの製作がスタートしていましたw

FD3Sらしい流線形は壊したくない。でもダクトはシンプルすぎると面白くない。

これの葛藤が最初から最後まで続きましたw

FD3Sはエンジン本体は低いものの、干渉が想定されるタワーバー・エアポンプ・ラジエーターキャップ・パイピング等々…

全てを逃がすのは絶対に不可能な為、最低限干渉してはいけない物の位置関係の把握から始まりました。

2.透明ボンネットの製作

位置関係を把握するためには3Dスキャン…と行きたい所ですが予算がないため、純正ボンネットからメス型を取り純正形状の透明FRPボンネットを製作します。

この時点でいわゆる『捨て型』と言われる『純正形状のメス型』が1個あります。

↑これが純正形状の透明ボンネット。既に薄くラインが入っておりますが、メス型を採取する前に『なんとなく』のダクトイメージを作っております。

これを実車に載せて位置関係を見ます。

なんとなく決めたカットライン通りに切断し、

押し込んでイメージを膨らませ、

各補器類を全て確認。

タワーバーが一番のネックでした。

勘の鋭い方はお気付きかも知れませんが、この画角はノーマルでは撮影出来ないんですよね。

パイセンの車両は切り刻まれていたのでホイールハウスより撮影をする事が出来ました。

最後に寸法を取り一旦工場に持ち帰ります。

3.採寸したデータを元にダクト製作

各ダクトの寸法通りにダクトを製作するために仮固定を行います。

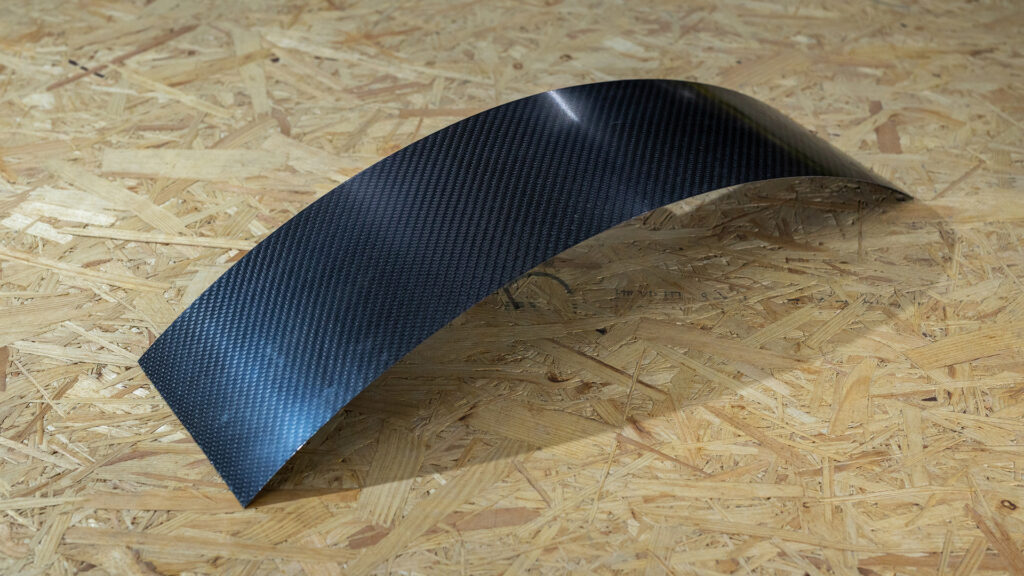

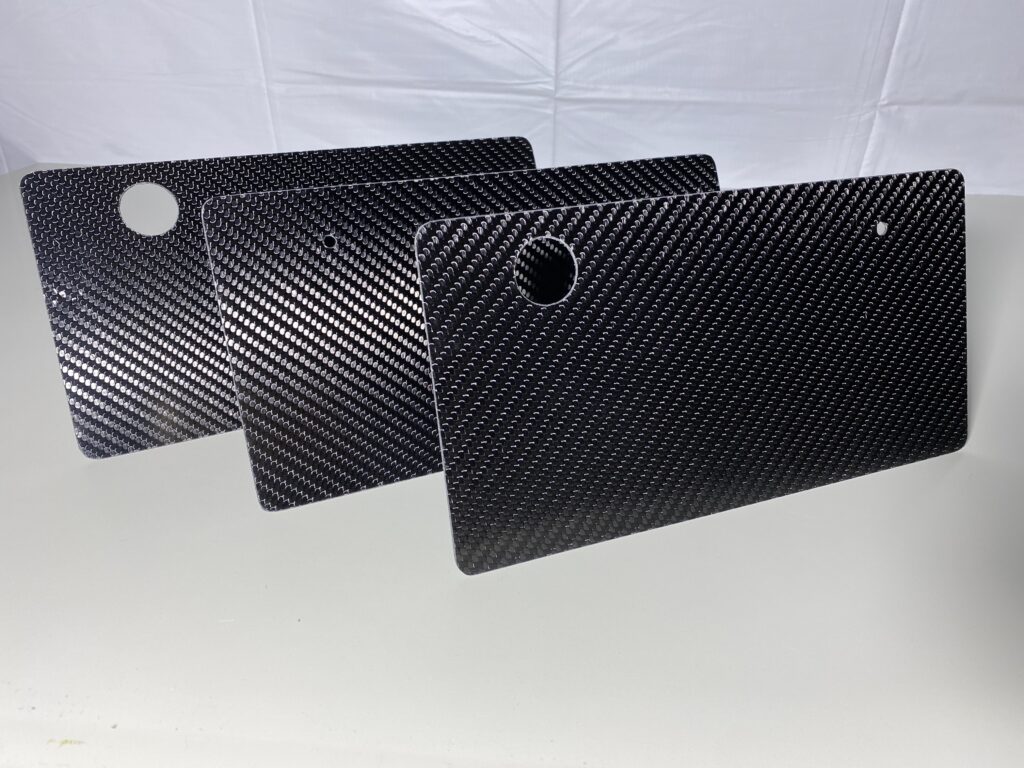

この時に活躍したのが弊社商品であるカーボンディフレクターです。

難しいRを再現する為に柔軟性がありつつも強度が欲しいため最適でした。

その他FRPやグルーガンなどあらゆる資材を使用致します。

まだ仮固定です。

なんとなくシルエットが見えてきました。

4.実車にて再確認

採寸はしたものの、念のため渡米(米沢に渡る事を渡米と言いますw)して実車にて確認を行います。

うん。完璧。

この時点でかっこいい。

ばっちりです。

5.マスターモデル作り

最終的な形状が決まったので、いよいよリアルな製作となります。

FRPで製作した『捨てボンネット』を成型し、仕上げます。

その際に後方部へのラインも造形します。

いきなり仕上がっておりますが、ここまであらゆる物を盛って削っての繰り返しですw

さらにダクト間の盛り上げと盛り下げもこの時に行っております。これが後々デザイン性を高める事となりました。

いきなりちゃんぽん(コンクリート色のFD3S乗り)カラーwになっておりますが、この間に上記のFRP捨てボンネットからダクト形状の捨て型をとり純正ボンネットへ転写しております。写真を撮る事も忘れ没頭しておりました。

この時点で型が2個存在します。

更に色を変え歪みや凸凹の確認を行います。

ベテランの造形屋さんなら不要かも知れませんが、確実な作業を行う為に当社では実施します。

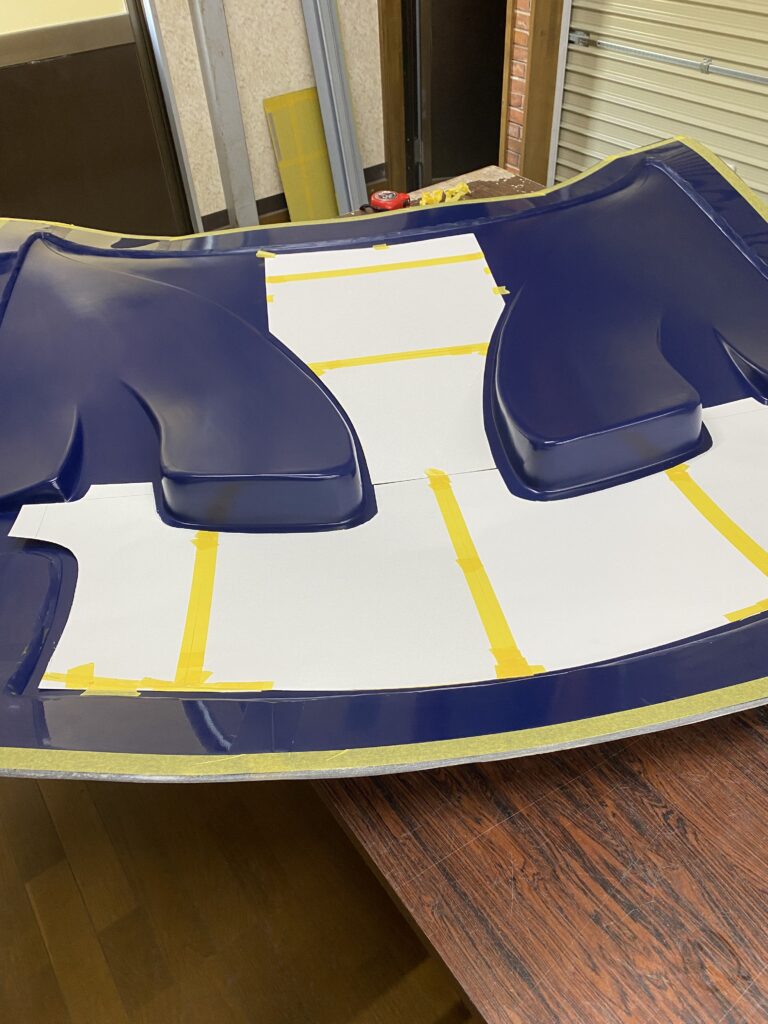

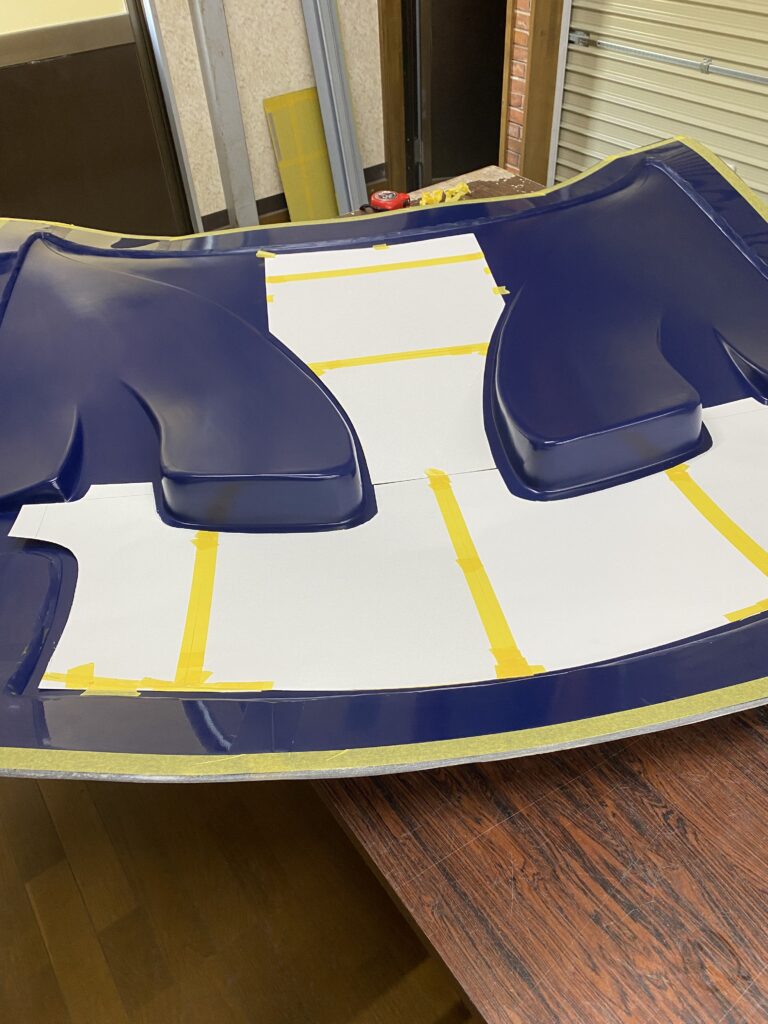

6.生産型(メス型)製作開始

やっと生産型(メス型)製作に入ります。

パッキング作業に必要なフランジを製作し離型処理・ゲルコート塗布・グラスファイバーを型用樹脂にて何層も積層します。

使用するグラスファイバーは3種類。入隅や出隅は特に注意が必要です。

前もって必要な大きさにカットしておく事で作業性を高めます。

簡単に書いてますがここで数日掛かっております。

とても大事な作業です。全て大事ですがw

硬化・アフターキュアを行いマスター型より脱型します。

抜け勾配は確認しておりますが抜けなかったら全てが終わりです。

無事脱型。ほっと一安心です。

えー感じです。

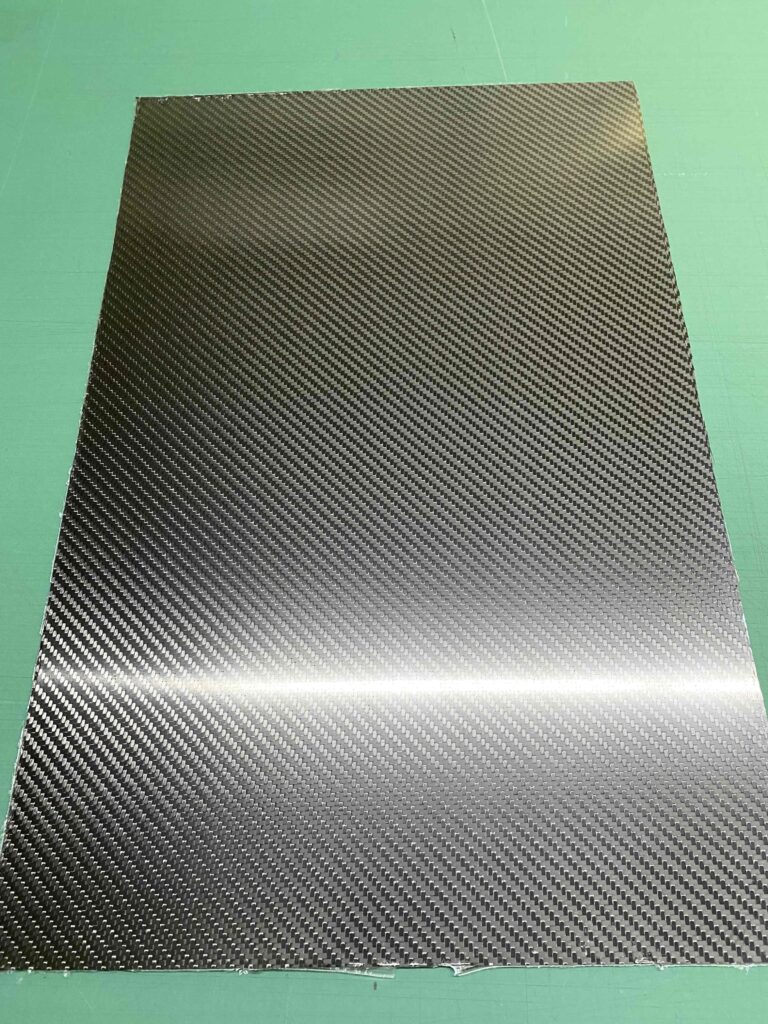

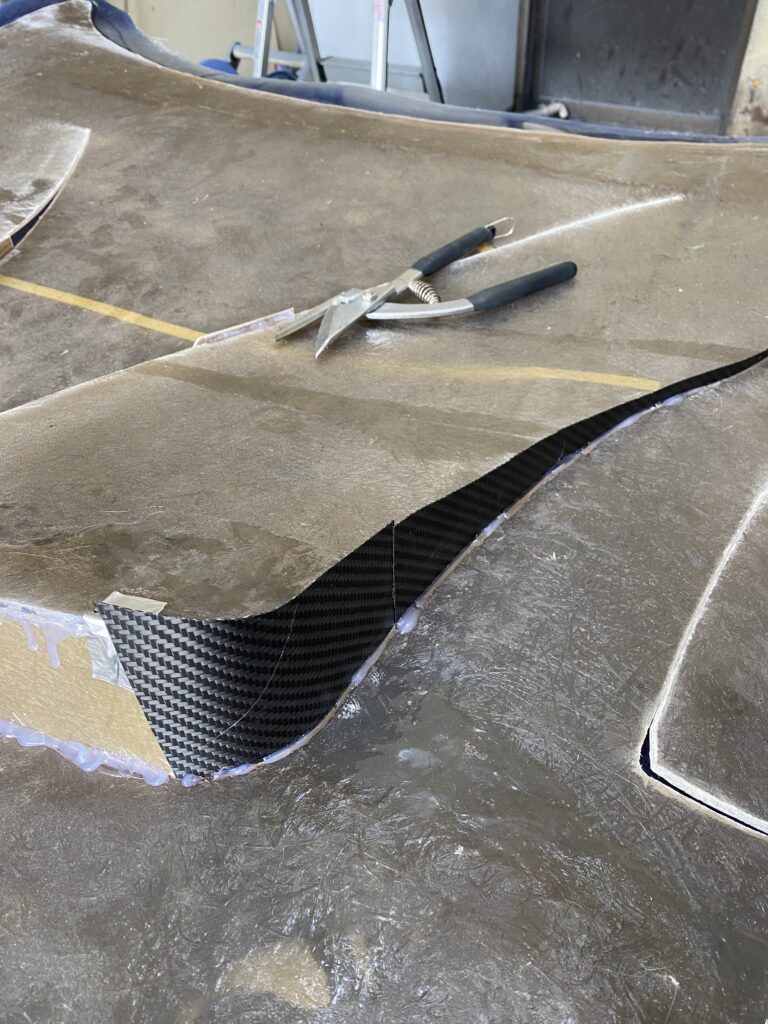

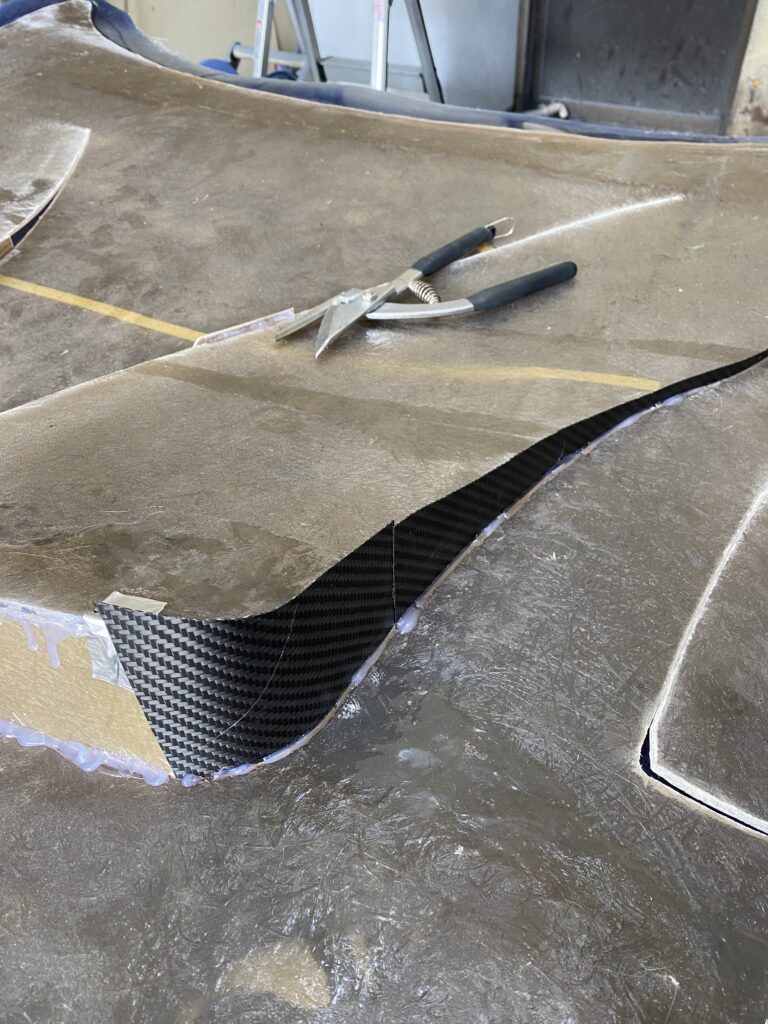

7.カーボン積層

生産型が完成した所で、離型処理等をしたのちにカーボン積層開始となります。

ボンピンの取付け位置やハニカムの積層部分などや加工処理を行う所など、各箇所に適切なカーボン材料の選定・積層を行います。

選定が決まりましたら型紙の製作です。

カーボンの積層用・ハニカム用など種類別に製作します。

これがないと積層出来ません。出来たとしても綺麗に仕上がらないです。

積層が終わりパッキングを済ませVaRTM開始です。

ここは企業秘密だらけなので写真は載せませんm(__)m

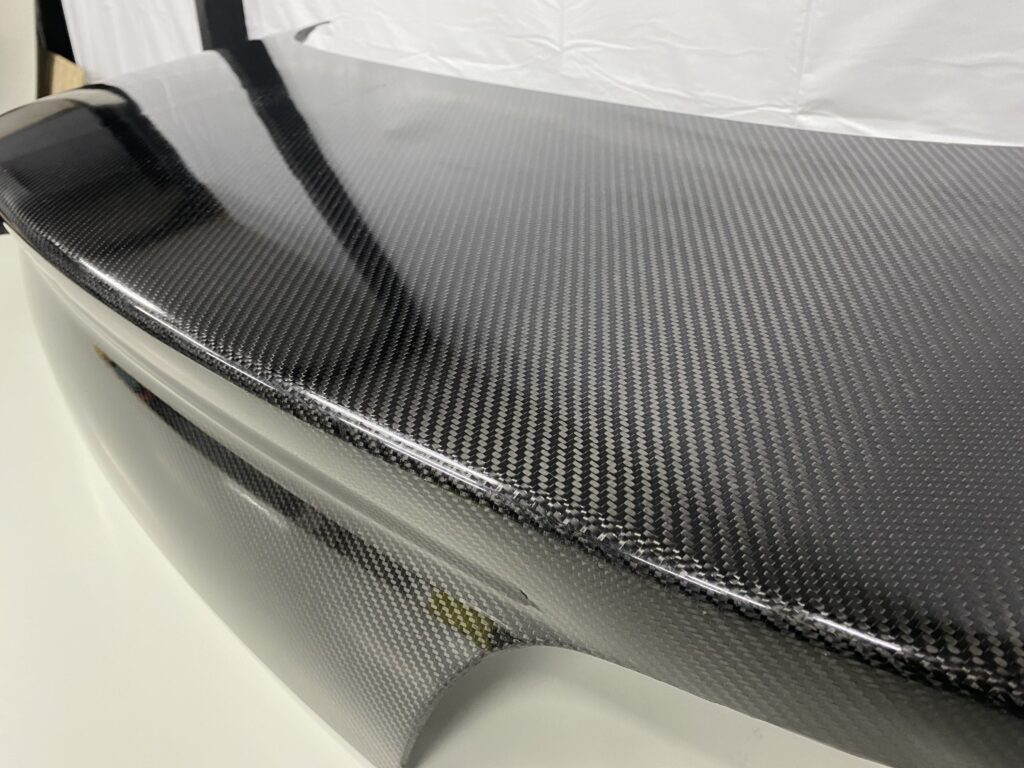

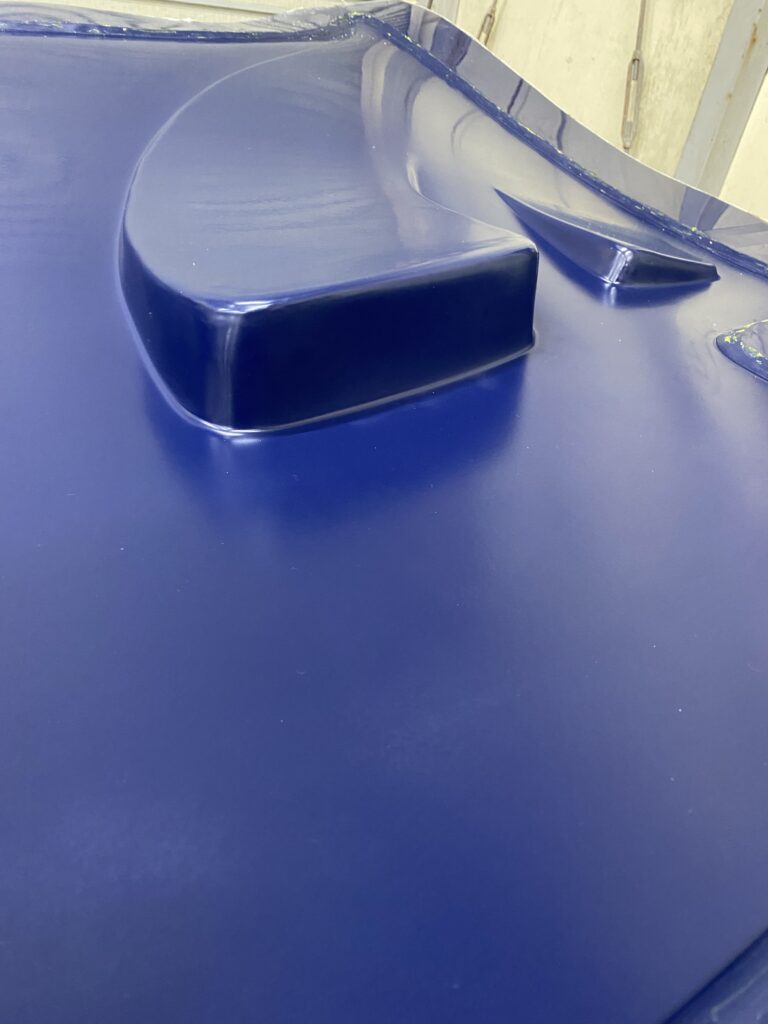

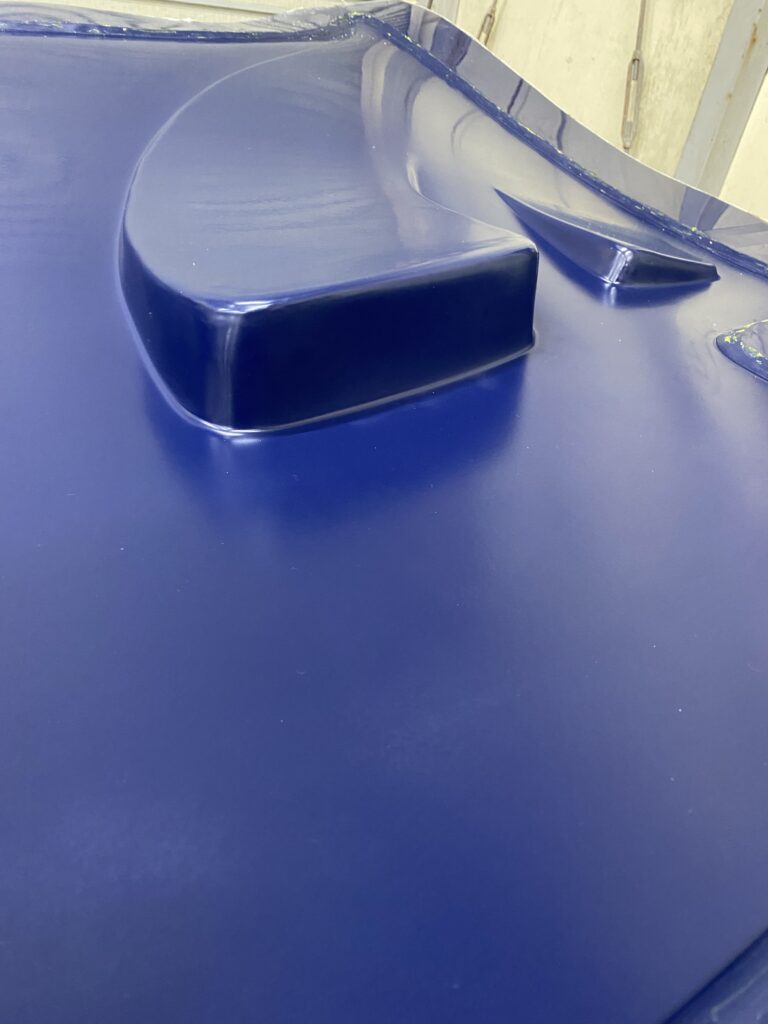

VaRTM・アフターキュア・脱型・接着準備・接着・トリミングを得て…

完成です!

人が乗っても大丈夫な強度となっております(100人乗っても…ダメに決まってるやん)

一応言っておきますが乗らないでくださいね。

納品と取り付け、そして実走テストへ

というわけで、アナログ造形にて製作した商品が完成し、納品・取り付けからテストまで完了しております。

実走テストの様子はブログにて触れさせて頂きましたが、取付時のコメントとしては、

かっこいい!!!!!!軽いじゃねーか♪しかも強度すご♡これはビールうめーなー!!!!!!

とこんな感じでいつも通りのパイセンでしたが大変嬉しいものでした。

ご協力いただいた多くの皆様に感謝

というわけで、アナログ造形にて行ったインフュージョンカーボンアイテムの製作の様子でした。

今回製作にご協力いただきました、

- イタキチパイセン

- サカモトエンジニアリング様

https://sakamoto-eng.com/ - レース関係者N様

本当に感謝です。誠にありがとうございました。

今回の造形方法は昔から行われている手法ではありますが、とても時間と費用が掛かります。

通常市販されているボンネットは干渉したらクレームの対象となってしまう為、基本はアンダー方向へ深く落とす事は無いと思います。

製作した型は、純正形状メス型・透明ボンネット・ダクトメス型・ダクト転写型・マスター型の合計5個となります。

純正ボンネットを最初から加工をしても良いですが、アンダー方向へ削りたい時に地金が出てしまい逆に手間が掛かってしまいます。

一見遠回りかも知れませんが補器類との干渉を確認にする上で確実であり加工性も断然に向上します。今回製作した型は他車種のボンネットを製作する際にも利用出来ます。

パイセンの願いであった『深いダクトが欲しい!』を叶える為には一番の近道かと思います。

以前の様なデジタル造形も良いですが一個一個アナログで作り上げる楽しさも物作りの醍醐味ですからね♪

というわけで如何でしたでしょうか。VaRTM工法でもこういった製品を作る事が可能です。

工法も重要ですが、当社としてはご協力いただけるショップ様や各協力業者様と連携を取り合い、より良い製品作りをモットーとしております。

皆で手を取り合い、業界を盛り上げていければと考えております。

ここまで全てお読みいただきありがとうございました。

そんなあなたはよっぽど変態ですw

そしてそんな変態(褒)な琴線に触れるアイテムたちを今後も開発・リリースしていければと思いますので、どうぞ引き続きお付き合い下さると幸いです!