先日紹介したメルセデス AMG GT R用のカーボンフロントアンダーパネル。

今回はその製作方法について触れたいと思います。

手でシコシコして型から作ってるんでしょ?

って思われているかもしれませんが、それはハズレですw

まず作った商品について

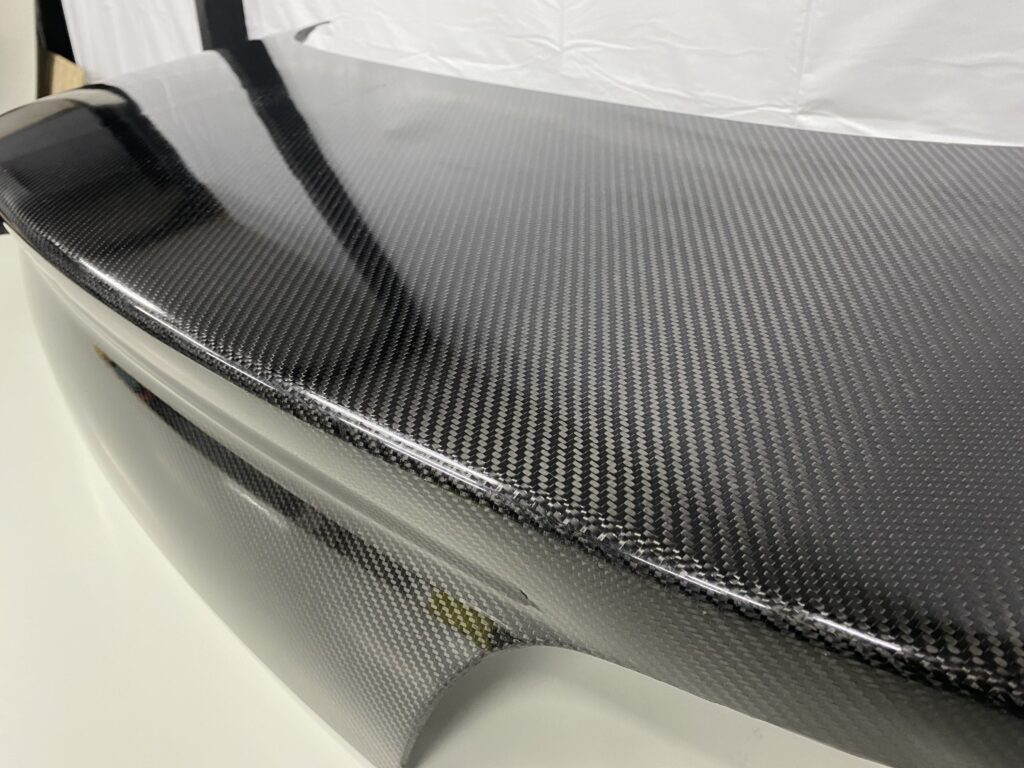

前回の内容にちょっと重複しますが、作ったのがこちらのインフュージョンカーボン製フロントアンダーパネル。

仙台市にてチューニングショップを営まれているグランドスラム オプション様のご協力とご依頼により、製作を開始したアイテムです。適合車種はメルセデス AMG GT R。

勘の良い人ならわかるかもしれませんが、もともとがナンバー付きのレーシングマシン。

当然、高精度でしっかりと機能するエアロパーツが純正状態でてんこ盛りです。そのため、生半可な後付けエアロパーツでは「無い方がいい」となってしまいます。

では本題、スーパーマシン用の後付けエアロパーツの製作工程

ちょっと余談ですが、この件は開業当初にお話をいただき、電話だけではお互いの考えなどに相違がある可能性がありましたので、オプション様に訪問し、車両の確認やデザインの打合せ等を行いました。

まあ…最初この車両(AMG GT R)を見て空いた口が塞がらなかった事は想像がつくと思いますw

1.現車確認・打合せ

メーカー純正・新車の時点で空力マシンですが、さらにこちらのAMG GT Rにはカッコいいリップスポイラーも装着済みでした。

今回はそれを一回り大きくするイメージ(フロントのダウンフォースを増やす)で製作していきます。

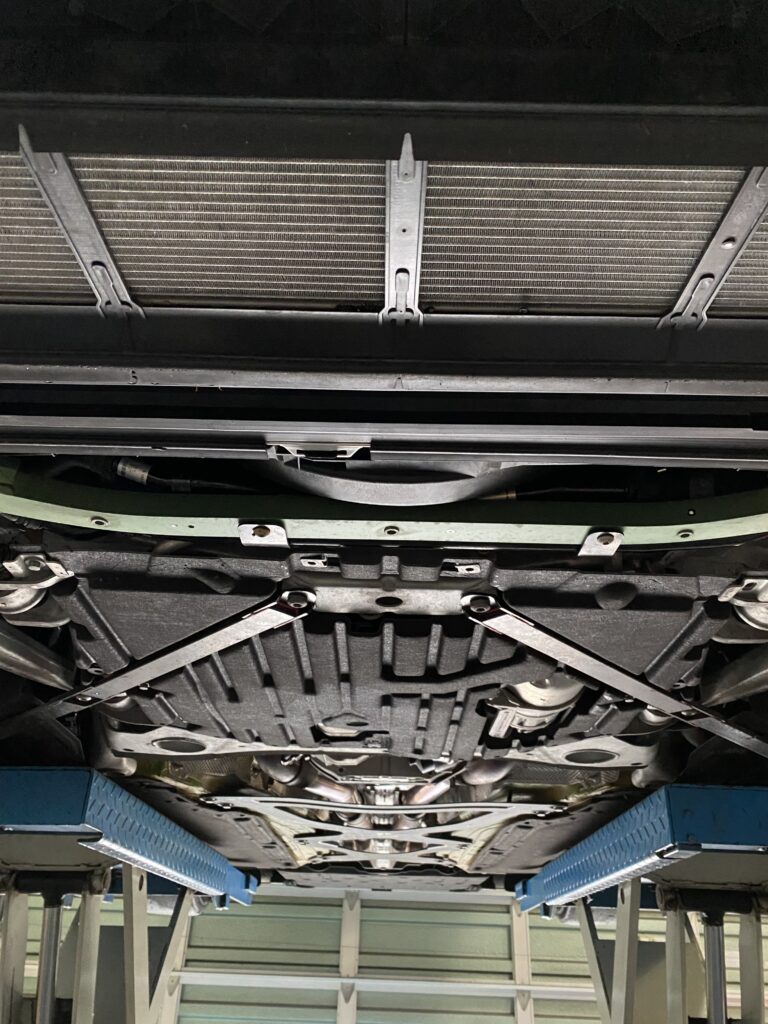

そして車両の下回り。

当然ながらフラットです。アンダーパネルを装着する際に使用するステーを取り付けるスぺースは一切ありません。ですよねーって感じでしたけどw

さらに速度や環境に応じて開閉する機構もあり、下手に塞いでしまえば空力性能の悪化どころか、冷却性能の悪化や各センサーのエラーによる補正も介入し、車両トラブルを引き起こす原因に…

これだけ高精度・高性能な車両ですから、手造形は完全に無理と判断w

3Dスキャン・モデリング・マシニングによるマスター型製作を行う、デジタル造形でのご提案をさせていただきました。

オプション様やオーナー様にも快くご承諾をいただき、後日車両の3Dスキャンを行いました。

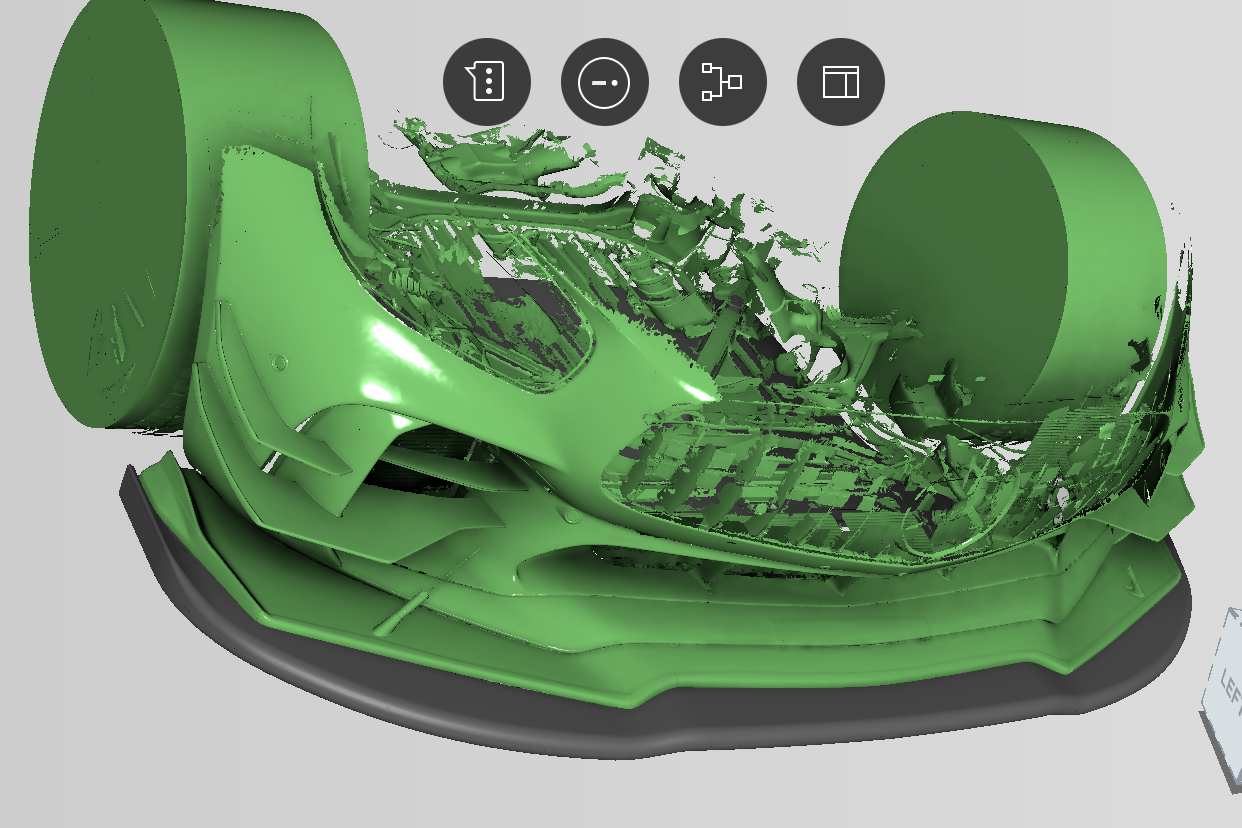

2.デジタル造形の第一歩、3Dスキャン

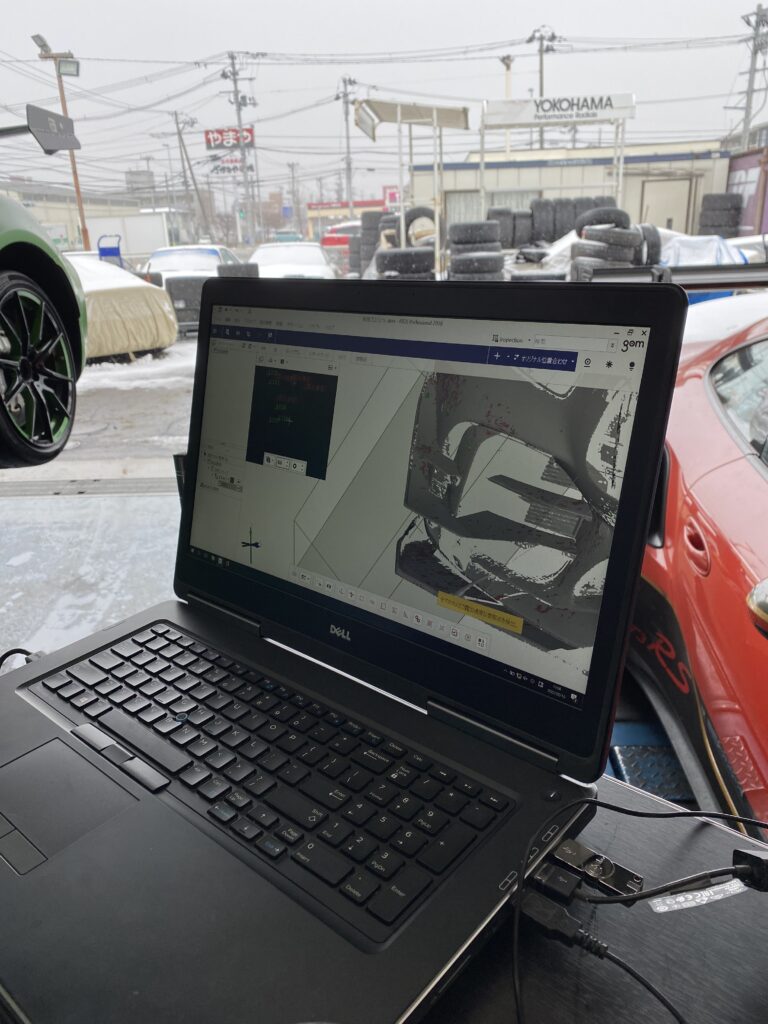

オプション様に訪問し、ショップの一角をお借りして作業を開始です。

まず3Dスキャンの作業は福島県伊達市にある高田木型製作所様に、出張スキャンを行っていただきました。

今回はデザインの取り込みだけではなく、取付け位置出しも同時に行いました。

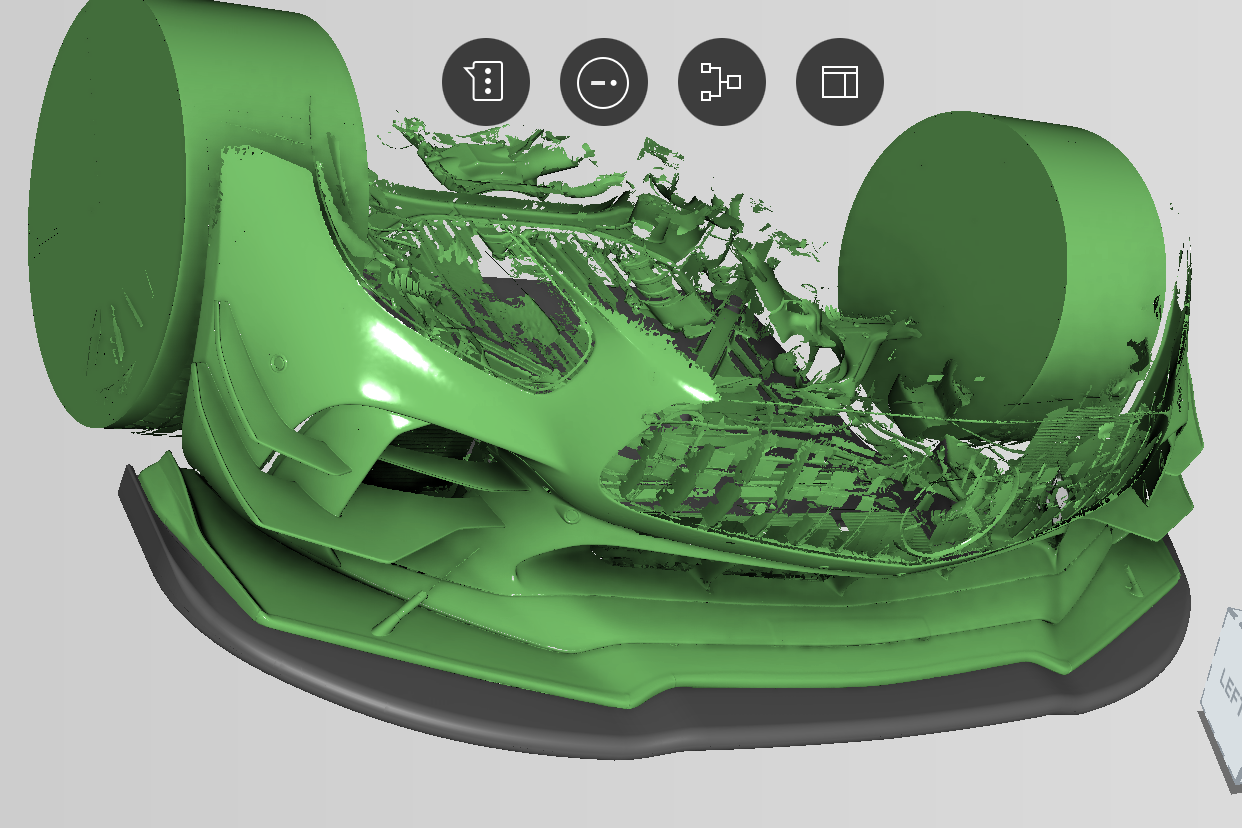

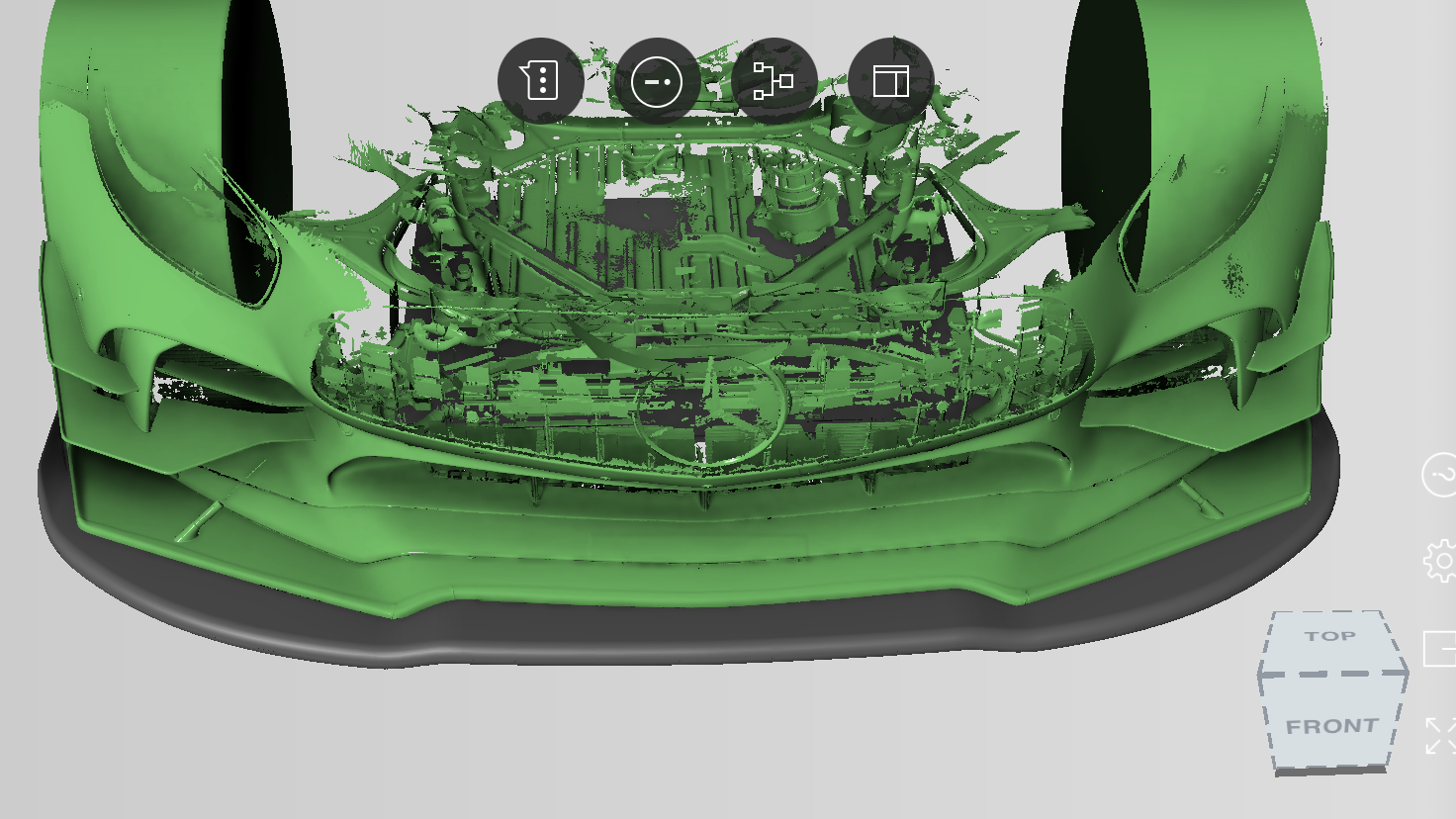

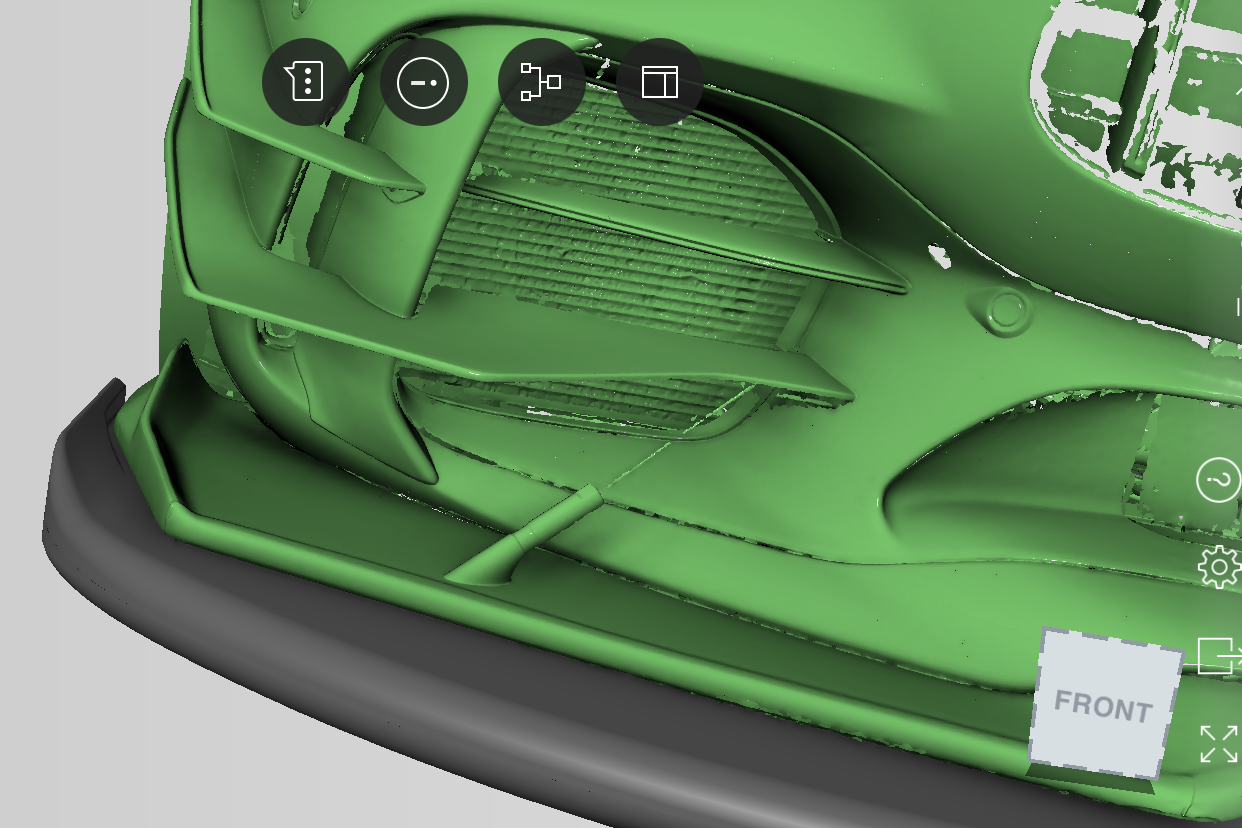

3.スキャンしたデータを元にモデリング

3Dスキャンで出来上がったデータを元に、今度は詳細なデザイン&設計などを行います。

モデリング作業は設楽木型様にお願いしました。

通常の汎用アンダーパネルは取付けステーをボルト等によって固定しますが、今回はアンダーパネル自体を車体側固定位置に合わせて形状を製作します。(取り付けステーが不要なアンパネってことです)

また、オーナー様が既存リップを大変気に入られていたため、形状を壊さない・尚且つ空力性能向上を求めるデザインとさせていただきました。

手造形では中々表現することが難しい処理が、3DCAD上では行う事が可能です。

あっちを削ればこっちが合わないなどの帳尻合わせをデータ上で行う事によって時間ロスを防ぐと共に、不要な材料や産廃を減らすことが出来ます。

凄く簡単に書いてますが、この作業が一番大変です。ブログ上では一瞬ですけどw

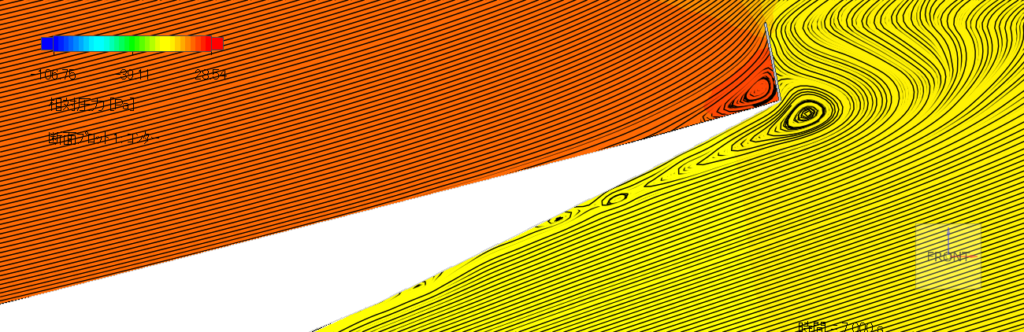

デザインセンスはもちろんですが、空力のHow Toを理解していなければ設計が出来ません。

今回、このモデリング作業をお願いした設楽木型の設楽社長は、自身でもサーキット走行をしている上、自社でのチューニングパーツ開発にも注力されています。

詳しくは下記のホームページを↓↓

https://www.nerd-parts.com/

というわけでこのモデリング作業ではオーナー様・オプション様・弊社の考えを元に、設楽様のスパイスを効かせていただきました。

デジタル造形とはいえ形状を決めるのは最終的には人です。そのため電話履歴等が設楽様だらけとなったことは言うまでもありませんw

きっと設楽様の電話帳にはCF菅野(チョイチョイ〇ァックなスゲノ)になっていた?なっている?でしょうww

4.最終打合せ

モデリングの進捗があった際には都度、オプション様にメール等で報告しておりましたが、最終的な打合せはiPadとスマホを持参しオプション様にて行わせていただきました。

3Dデータでデザインの細かい箇所や取付け位置の確認・取付け方法を入念に打合せを行います。

手造形の場合はマスター型を持参し確認いただく必要がありますが、上記の様に画像にて360°確認が出来るためイメージが掴みやすいです。

効率的ですし、何より今風な打合せ風景ですねw

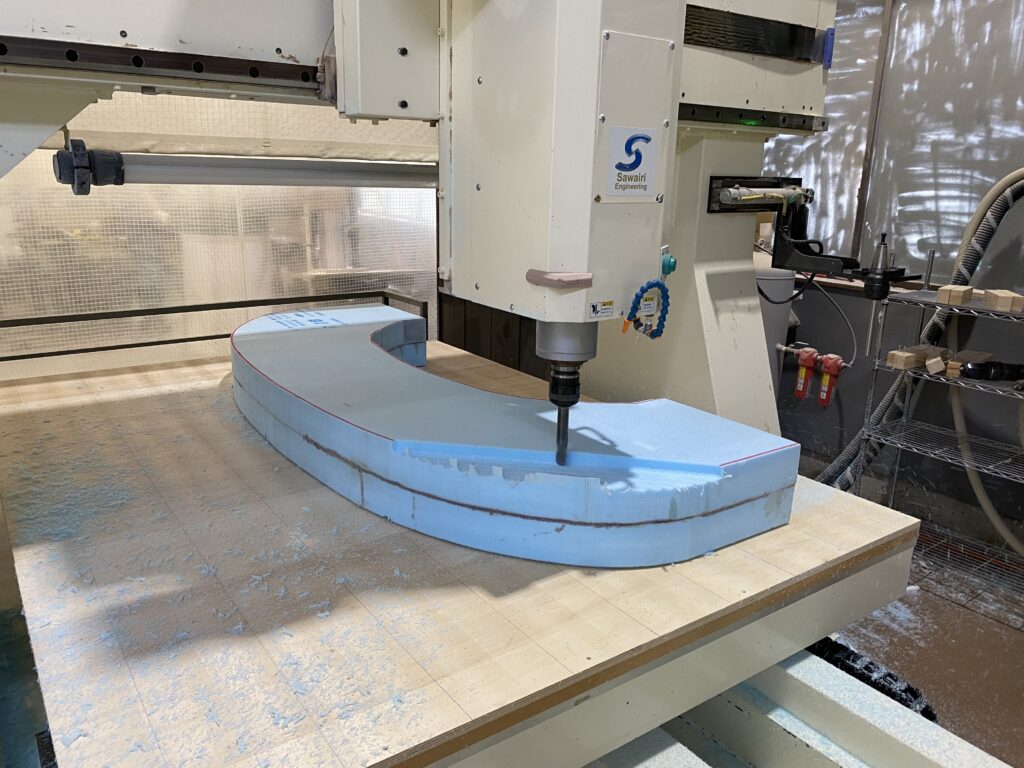

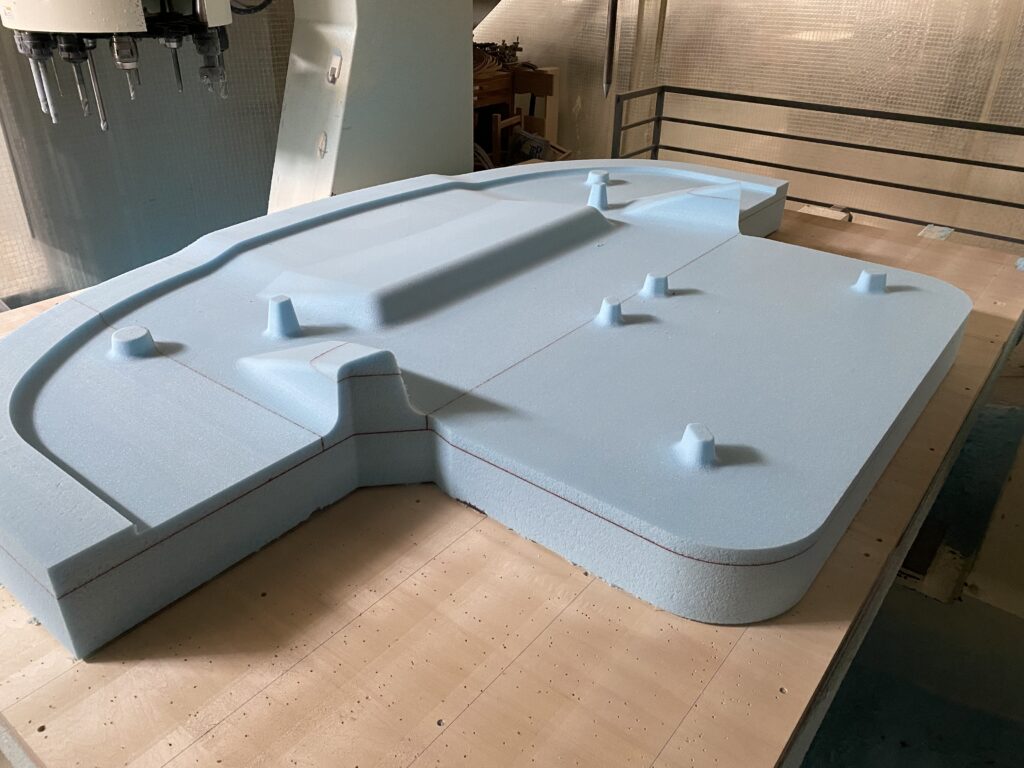

5.マスターモデル作り

最終的な形状が決まったので、いよいよリアルな製作となります。

形状の主となるマスター型の加工は前述の3Dスキャン作業を行っていただいた、高田木型製作所様です。

高田木型製作所様は、名前の通り木型製作からウレタン型・発砲型と多くの材料をマシニング加工されています。

今回はマスター型の重量の観点から発砲型にて加工を行いました。

加工前には、削りスピードによる表面仕上がりの確認作業の打合せを入念に行っております。

あっという間に完成です。

写真はアンダーパネル本体のアンダー側のマスターとなり、別にアッパー側のマスターも加工いただいております。

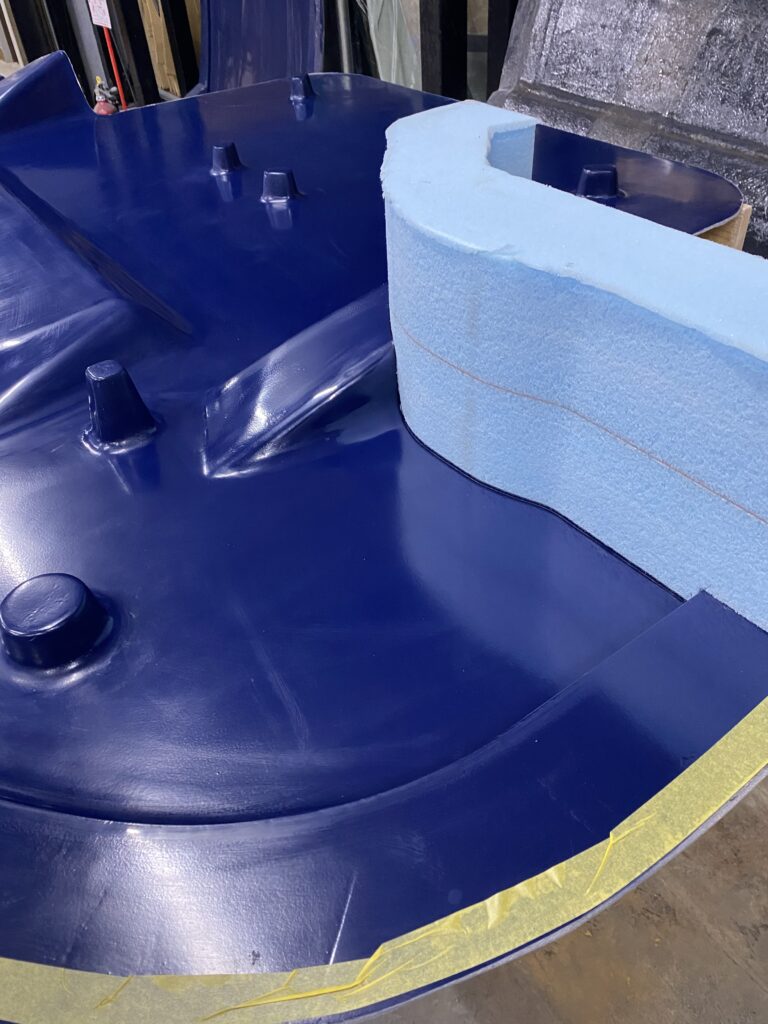

6.生産型(メス型)製作開始

やっと弊社の工場で作業ですw

加工いただいたマスターを元に、捨て型を起こします。

業界の方・詳しい方は見てわかる通りこれが本来はマスター型です。1工程増やしている理由はまた後程。

これらを反転し。

生産型を起こします。

高田木型製作所様のご厚意で、樹脂型を起こす際に消えてしまうカットラインの位置出し材もご用意いただけました。

マシニング時に一段落としてカットラインを引いていただきましたが、樹脂型を起こす際に消えてしまう事をお伝えしたところ、このような大変便利なものを作っていただきました(o^―^o)

ありがとうございます♪

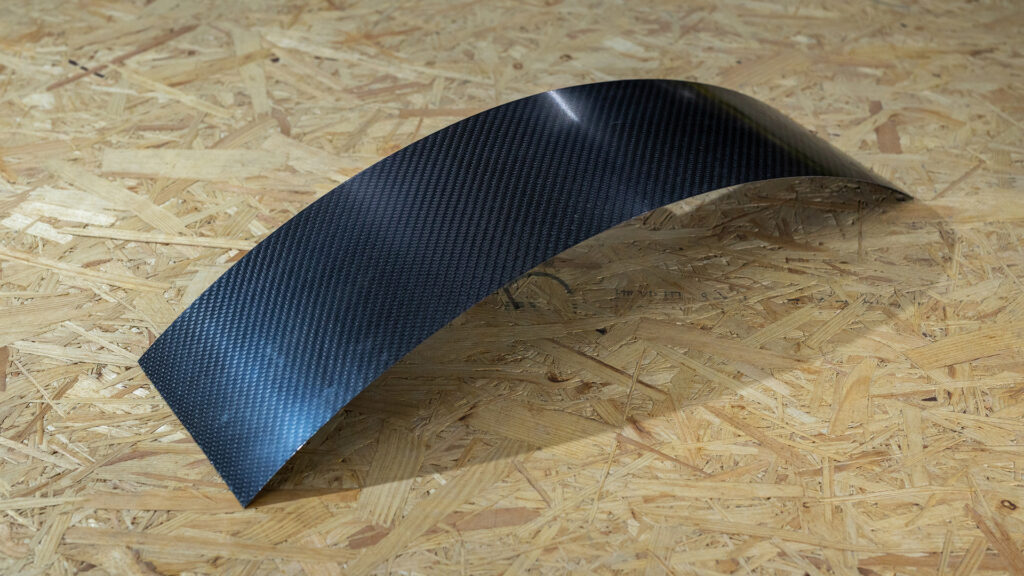

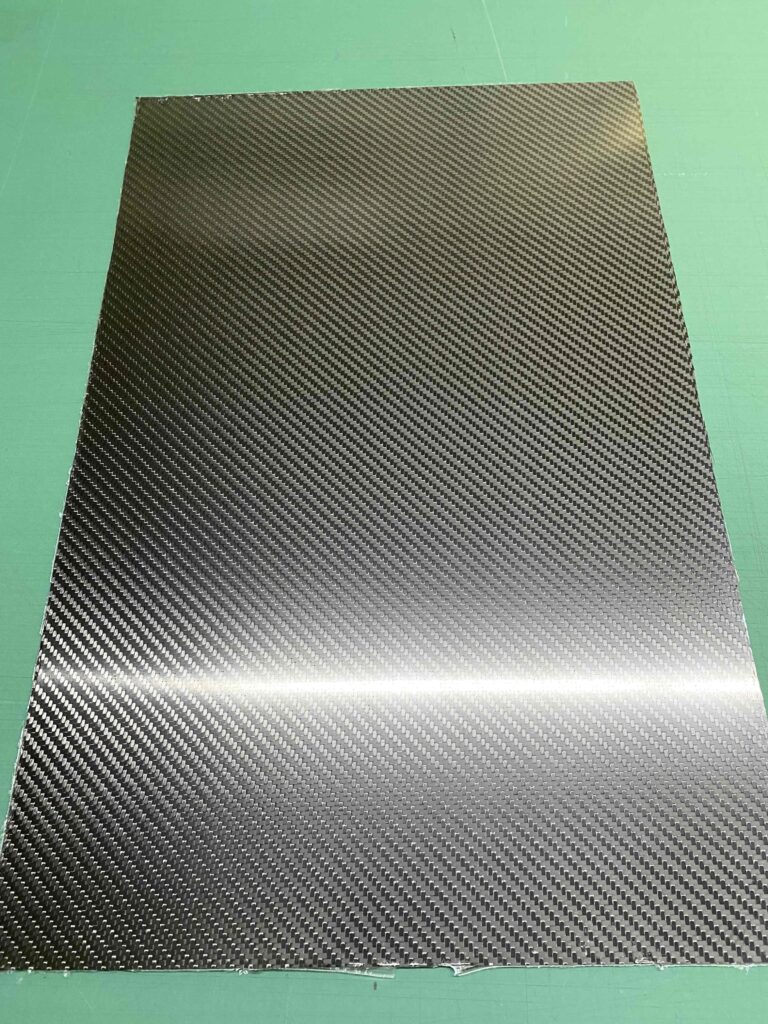

7.カーボン積層・VaRTM開始

生産型が完成した所で、離型処理等をしたのちにカーボン積層開始となります。

車体への取付け部やアッパー側との接着面、のちに穴開け処理を行うところなど、各箇所に適切なカーボン材料の選定・積層を行います。

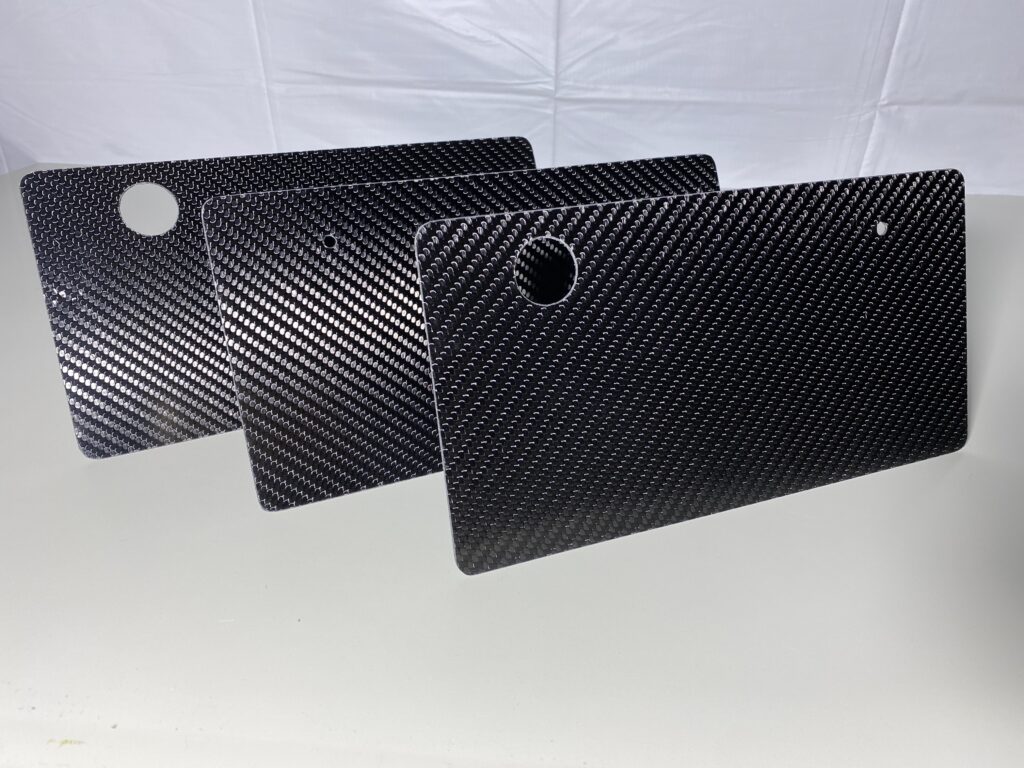

こちらの選定は以前のブログにも記載した試作プレート達が役に立ちます。

このアンパネはスペースの都合上、後付けステーが一切使用出来ない作りとなるため、パネル合成や製品の特性上発生する微振動対策が大変重要となります。

先輩方が製作されたアンダーパネルやスーパーGT車両などを目にする機会が沢山ありましたが、中身までは確認する事が出来ないためAttack筑波やスーパーGTに行く際はドラえもんから『とうしめがね』を借りておりました。私には中身まで全てスッケスケでした。

ドラえもんありがとう。

冗談はさておいて、積層が終わりパッキングを済ませVaRTM開始です。

ここは企業秘密だらけなので写真は載せませんm(__)m

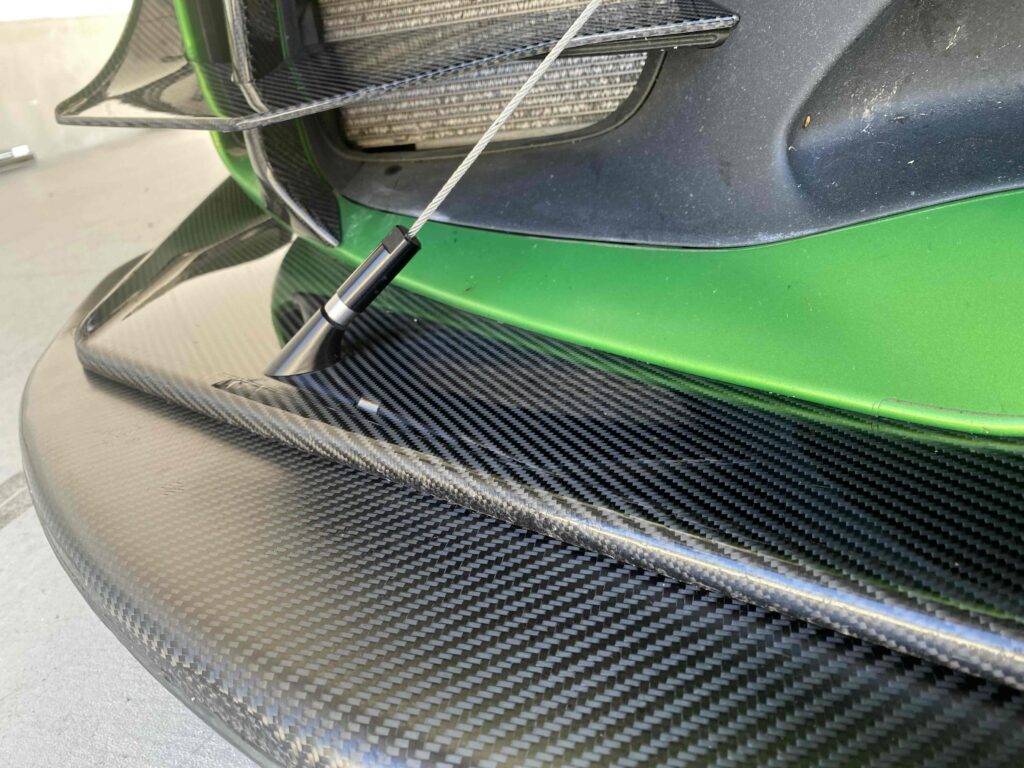

VaRTM・アフターキュア・脱型・接着準備・接着・トリミングを得て…

完成です!

当たり前ですが、人が乗ってもびくともしない強度となっております(見た目以上に重く頑丈です)

納品と取り付け、そしてシェイクダウンも完了

というわけで、デジタル造形を活用した商品が完成し、納品・取り付けからシェイクダウンまで完了しています。

シェイクダウンの様子は前回の記事にて触れさせて頂きましたが、取付時のコメントとしては、

車体側への取付け位置も全てセンターに来ており、既存リップとのクリアランスも完璧で無加工!

という大変嬉しいものでした。

ご協力いただいた多くの皆様に感謝

というわけで、デジタル造形を活用したインフュージョンカーボンアイテムの製作の様子でした。

今回製作にご協力いただきました、

- オーナー様

- グランドスラムオプション様

http://www.gs-option.co.jp/ - 有限会社設楽木型様

https://www.strkigata.co.jp/

https://www.nerd-parts.com/ - 有限会社高田木型製作所様

http://www.kigataya.co.jp/

には本当に感謝です。誠にありがとうございました。

デジタル造形は自動車メーカー様や大手エアロメーカー様では当たり前の技術となっております。

特に今回のような空力性能を伴う部品に関してはCFD計測も行う事が可能です。

また、CAD上で設計を行うためVer2、Ver3の製作を行う際にはデータ上で行える事が大きな利点となります。

その他にもマスター型の製作を行う際はロボットが加工を行うため職場環境もクリーンとなりSDGsな技術となっております。

今回はワンオフ部品として製作をさせていただきましたが、このノウハウをもとにしたチューニングカー向けの汎用フロントアンダーパネルの製作を予定しています。

時期については全く未定ではありますが、こういった技術をフィードバックさせていただければと思っております。

というわけで如何でしたでしょうか。VaRTM工法でもこういった製品を作る事が可能です。

工法も重要ですが、当社としてはご協力いただけるショップ様や各協力業者様と連携を取り合い、より良い製品作りをモットーとしております。

皆で手を取り合い、業界を盛り上げていければと考えております。

ここまで全てお読みいただきありがとうございました。

そんなあなたはよっぽど変態ですw

そんなあなたへ…

実は続きがあります。

それは………

Coming Soon…