今回は当社のカーボンアイテムの成形法である『インフュージョン成型』についてご説明させていただきます。

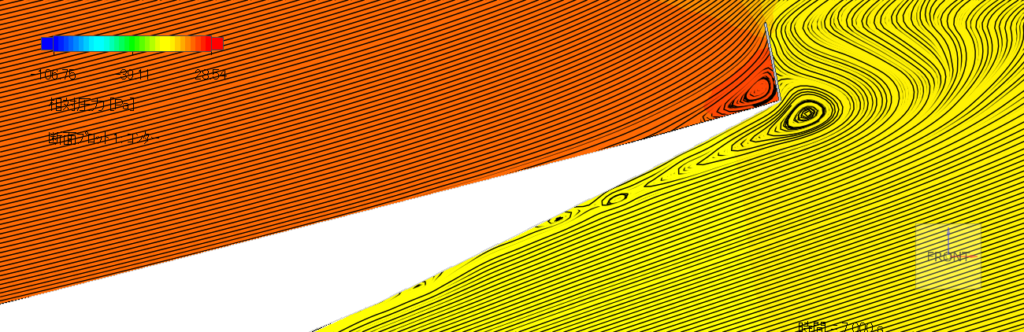

業界ではVaRTM工法『Vacuum Assisted Resin Transfer Molding』と呼ばれ、風力発電のブレードやモーターボートなど大型製品の製作に使用されており…は恐らくネットで調べれば記述が沢山ありますので調べてみて下さいw

VaRTM(真空含浸工法)による大型複合材製造技術,三菱重工技報 Vol.43 No.1(2006) (mhi.co.jp)

たぶん皆さんが知りたいのは、『どうやって作るの?』『どんな資材を使っているの?』『強度は?』かと思われますので、そちらを簡単に説明して行きます。

FRPやカーボンアイテムの作り方について

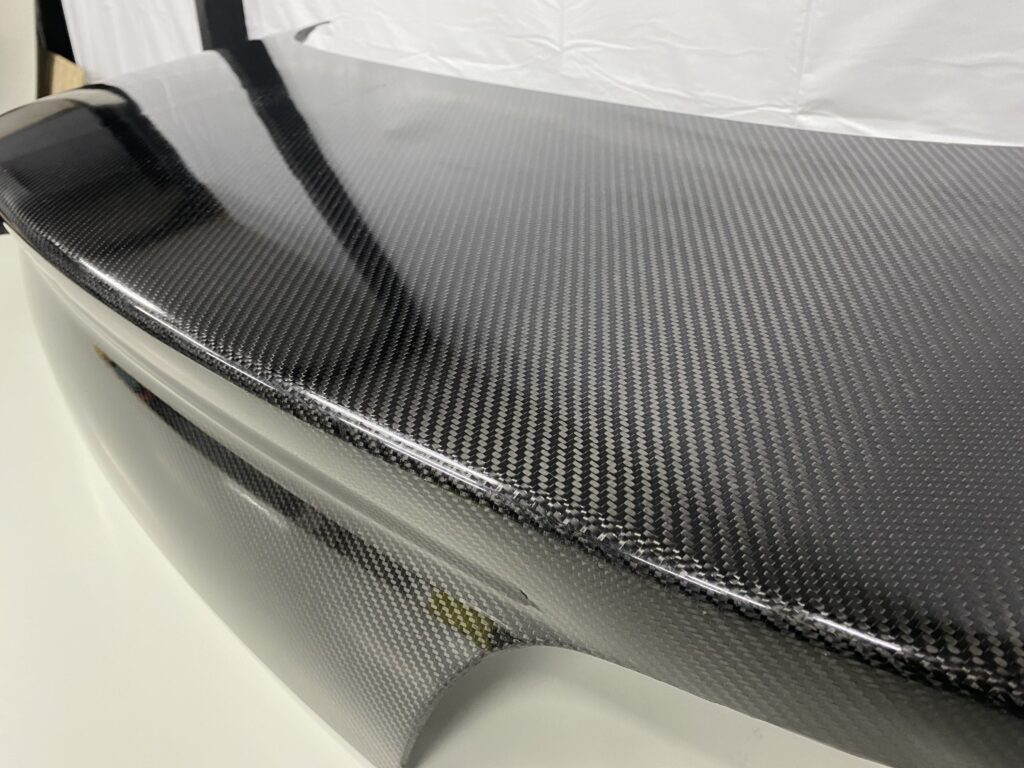

まず、ドライカーボンからFRPまで製品を製作するには必ずメス型(生産型)が必要になります。

インフュージョン成型も同じではありますが、生産工程において『加熱処理』が必要となるため耐熱性のある生産型が必要となります。

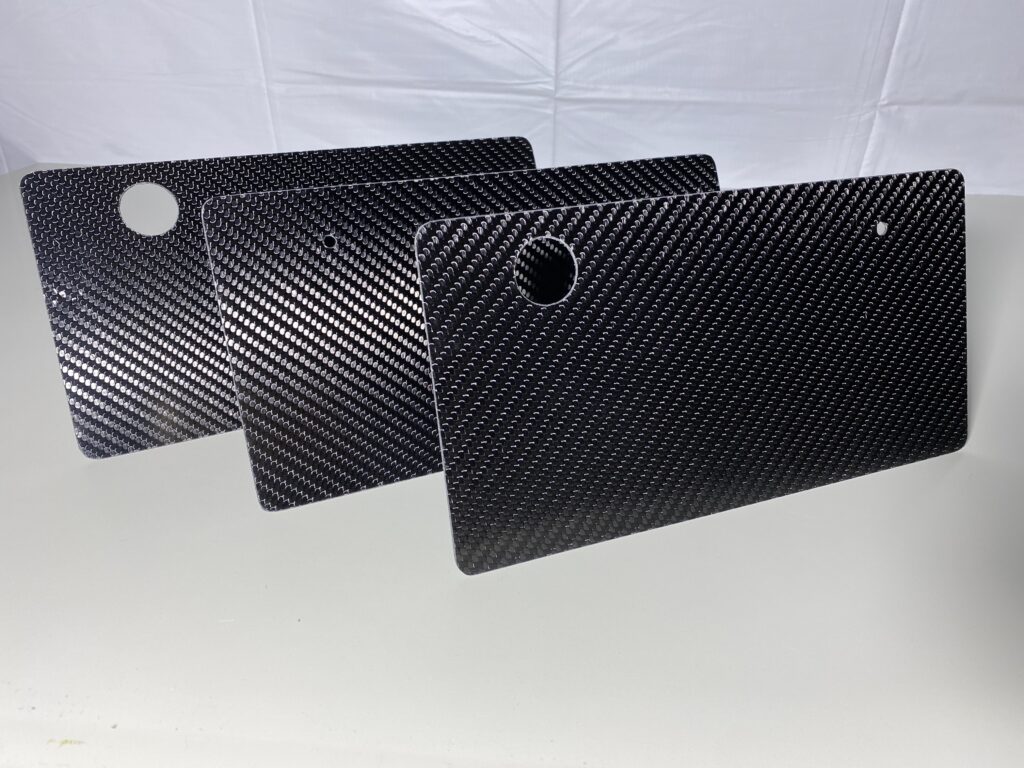

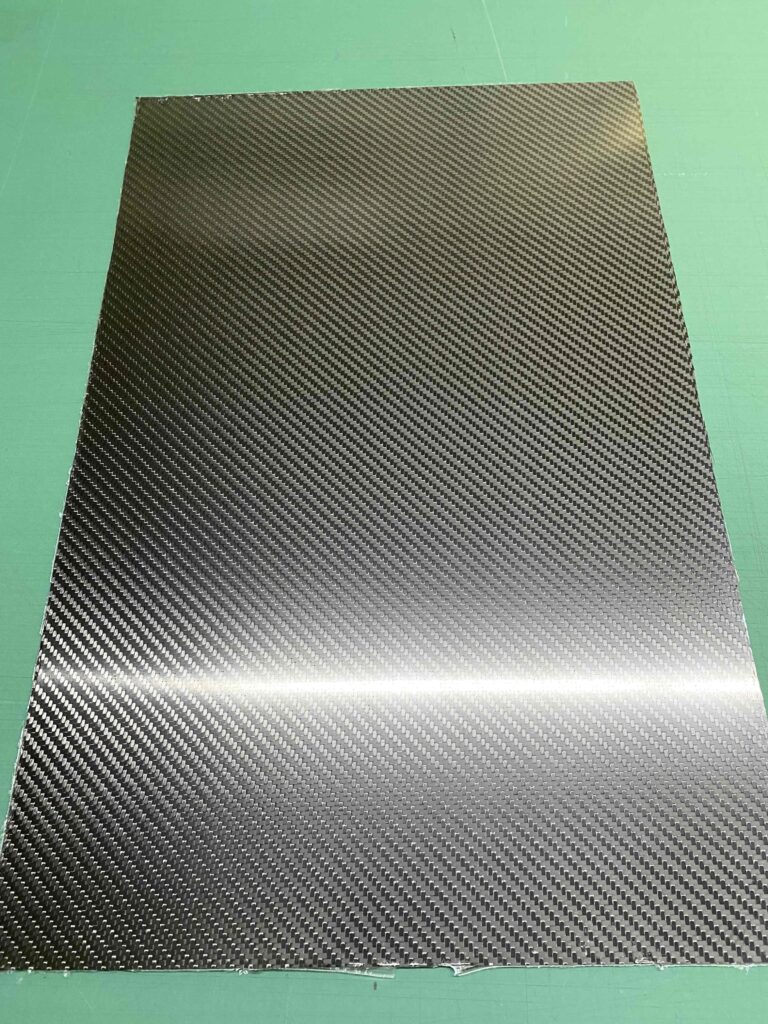

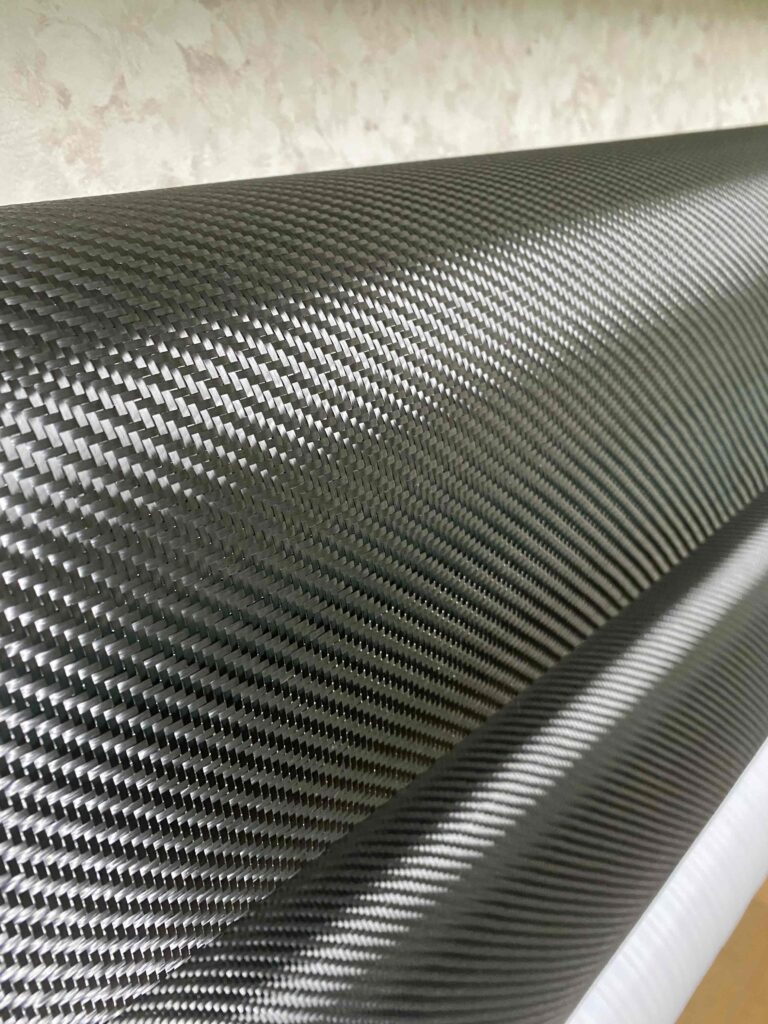

通常使用されるカーボン生地は、ウェットカーボンなどに使用される『生機』となります。ドライカーボンはプリプレグ。

カーボンと言っても種類が沢山ありますが、そちらの説明はまた後日行いたいと思います。

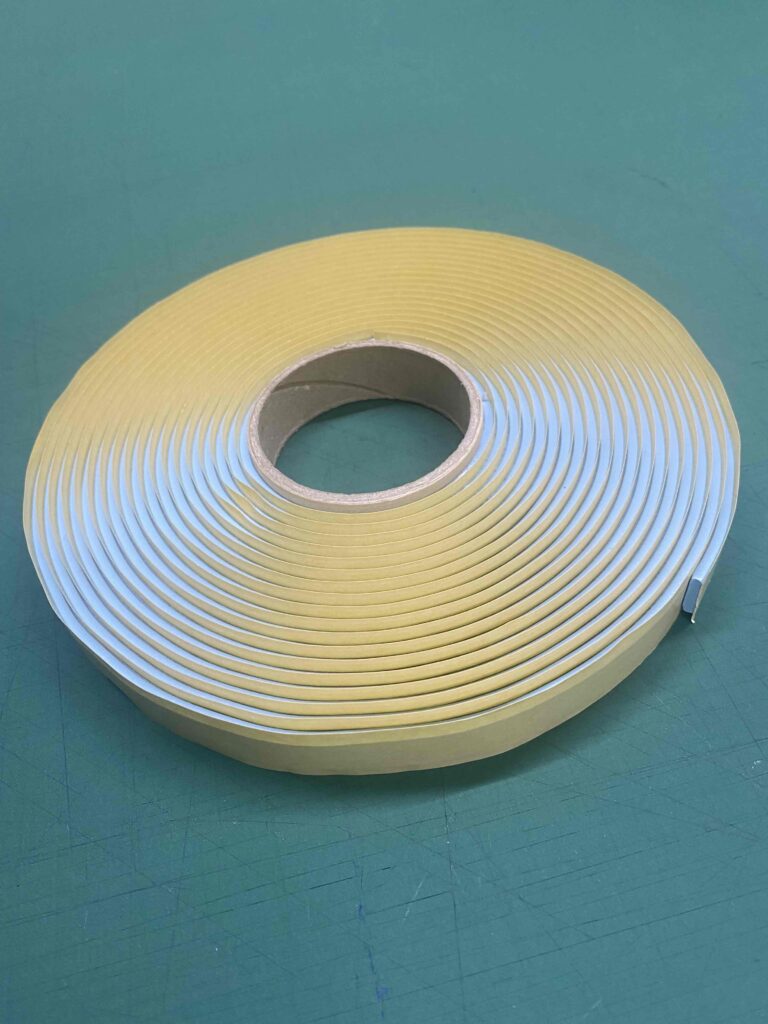

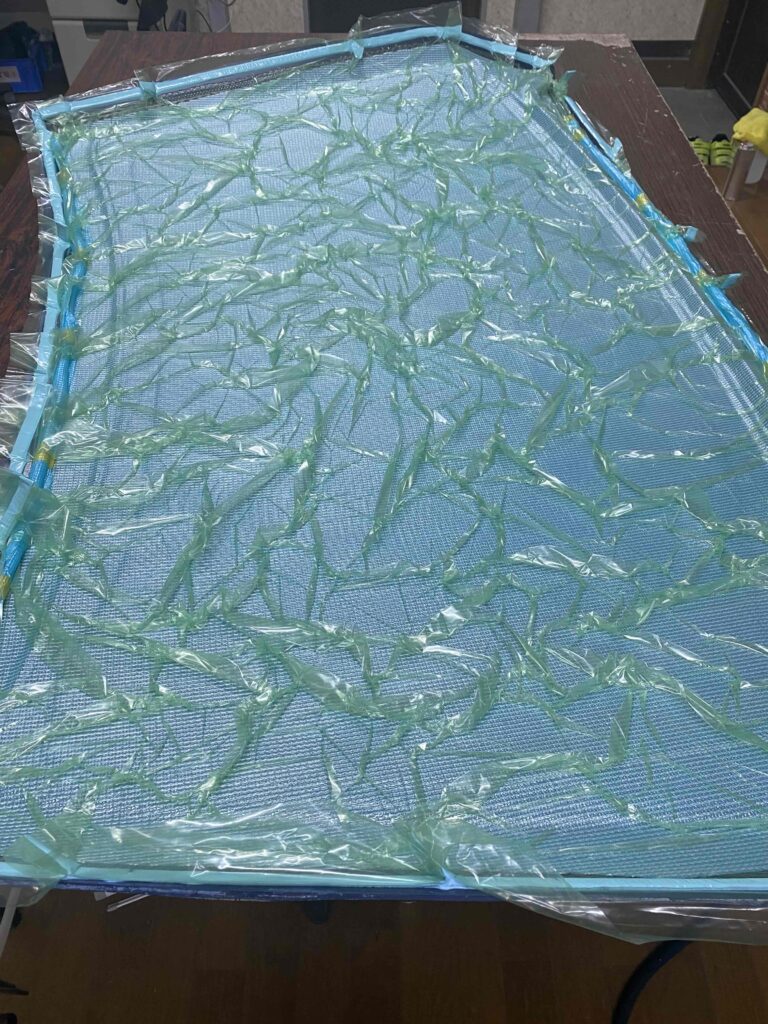

その他、離型剤・ピールプライ・ネットブリーダー・バックフィルム・スパイラルネット・シールテープなどなど沢山の副資材を使用します。

これらを生産型にセットし、最後に真空ポンプで真空引きを行い型に押し当てます。

カーボン・各副資材が大気圧によって生産型へ押し当てられる事によって隙間がない状態が完成します。

さて。

ここからが重要です。

大気圧によってギュンギュンにされたカーボン達へ樹脂を流し込むのですが、当社で使用している樹脂は『エポキシ樹脂』です。

仕上がりを左右するエポキシ樹脂とその生産管理

ここ数年でのエポキシの進化が凄まじいです。

自動車ボディパネルの接着(パネルボンド)や橋梁の落橋防止ブラケットのアンカーボルト固定などなど、幅広い分野で活躍をしております。

優秀な材料である事がなんとなくイメージ出来るかと思われます。

とても凄い奴なんです。

エポキシメーカーは数種類使用しましたが、結局国内メーカーに落ち着きました。

樹脂を流す前(含侵)には脱泡作業を行い、カーボン内部へ樹脂が均等に行き渡るようにします。

あとはエポキシメーカーによって決まっている管理温度を保ちながら含侵・保温・加熱(アフターキュア)を行い硬化させます(簡単に書いてますが一番重要です)

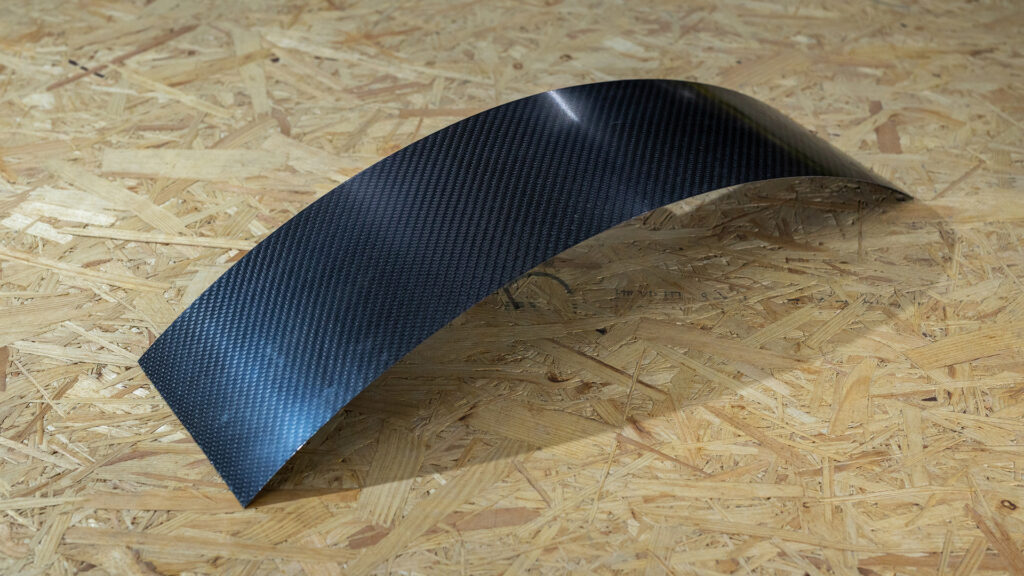

硬化後、バックフィルムなどの各副資材を剥がして生産型より脱型を行います。

トリミング・最終仕上げを行い完成です。

インフュージョンカーボン製品の重さと強度

当社フルカーボン製品の場合、重量比は『1.3~1.5』となります。

ドライカーボンの場合は1.4~1.6となります。

また、引張強度はドライカーボン同等となります。

上記は積層条件やハニカム使用の有無などで変化します。

使用するカーボンの種類・積層条件・加熱温度などを適切に行うことによって、お客様が求められている強度や重量、用途に合わせたご提案をさせていただければと思います。

如何でしたでしょうか。

なんとなくご理解いただけたのではないかとw

ああ…

ブログって大変ですねw

どれ。

作業に戻りまーす(´◉◞౪◟◉)